جوشکاری فرایندی است که در آن مواد از یک نوع جنس یکسان و یا دسته شیمیایی مشخص در کنار یکدیگر قرار گرفته و تحت اثر ترکیبی حرارت و فشار متصل (یکی) می شوند.

جوشکاری از بسیاری از جنبه ها طبیعی ترین فرایند اتصال است. این بدان معناست که کلیه عناصر و ترکیباتی که یک ماده مشخص را تشکیل میدهند، برای رسیدن به حالت پایداری حداکثری، نیاز به تشکیل پیوند و اتصال و نتیجتا کاهش انرژی دارند. فرایند جوشکاری این امکان را به مواد میدهد که با صرف حرارت اولیه، انرژی خود را از دست بدهند و به پایداری برسند.

فهرست این مطلب

- 1 طبقهبندی فرآیندهای جوشکاری

- 2 ۱-جوشکاری ذوبی

- 3 ۲-جوشکاری غیر ذوبی

- 4 ۳-جوشکاری فشاری و غیر فشاری

- 5 منابع انرژی جوشکاری

- 6 لحیمکاری سخت (Brazing)

- 7 لحیمکاری نرم (Soldering)

- 8 الکترود جوشکاری

- 9 کاربید چیست؟

- 10 انواع اتصالات جوشکاری

- 11 جوشکاری اکسی استیلن (Oxyacetylene Welding)

- 12 جوشکاری قوسی با الکترود تنگستن با گاز محافظ (GTAW)

- 13 جوشکاری قوسی با گاز محافظ (GMAW)

- 14 جوشکاری قوسی با مفتول توپودری (FCAW)

- 15 محافظت از خط جوش

- 16 مزایای جوشکاری

- 17 معایب جوشکاری

طبقهبندی فرآیندهای جوشکاری

طبقه بندی مناسب به روشن شدن تفاوت های اساسی فرآیندهای جوشکاری کمک کرده و مکمل بودن و نیز تنوع آنها را نشان میدهد. در کنار هم قرار دادن نقاط مشترک و تفاوت ها میتواند به انتخاب جایگزینهای مناسب کمک کند. مساله جایگزینی زمانی اهمیت پیدا میکند که نمیتوان از الکترود یا فلز پرکنندهای خاص برای ایجاد اتصال استفاده کرد و نیاز به الکترودی با خواص مشابه حداکثری، به شدت حیاتی است. طبقه بندی مناسب، همچنین به مشخص شدن شکافهای تکنولوژیکی کمک میکند. با مشخص شدن چنین شکافهایی فرآیندهای جدید برای پر کردن این شکافها میتوانند ایجاد شوند.

با ذکر توضیحات فوق، فرآیند جوشکاری را میتوان از چند منظر مختلف دستهبندی کرد. در ادامه به معرفی بخشی از این دستهبندیها میپردازیم.

۱-جوشکاری ذوبی

اکثر فرآیندهای جوشکاری بیشتر از فشار به حرارت برای انجام اتصال وابسته اند، خواه حرارت برای ایجاد ذوب کافی باشد، یا تنها برای نرم کردن ماده در حالت جامد جهت تسهیل تغییر شکل پلاستیک و یا تسريع نفوذ در حالت جامد مورد استفاده قرار گیرد. در جوشکاریهای ذوبی، کنترل شرایط خوشکاری نظیر ولتاژ بسیار حائز اهمیت میباشند، چرا که نوسان در حین جوشکاری، بر کیفیت حوضچه و خط جوش اثر مستقیم دارد و باعث میشود منطقه متاثر از حرارت (heat affected zone) دچار افت شدید خواص شود.

جوشکاری ذوبی به مجموعه روشها و تکنیکهایی گفته میشود که در آن، الکترود، فلز پایه و یا هردوی این موارد ذوب شده و در ناحیه جوش قرار گرفته و خنک شوند. از جمله مهمترین فرآیندهای جوشکاری ذوبی میتوان به موارد زیر اشاره کرد:

- قوسی

- پلاسما و الکترونی

- لیزری

- اکسی استیلن

در خصوص برخی از این نوع جوشکاریها صحبت شد. در ادامه به معرفی برخی از این روشها میپردازیم.

۱-۱-جوشکاری قوس الکتریکی (جوشکاری با برق )

فرآیندهای جوشکاری ذوبی که از قوس الکتریکی بعنوان منبع حرارتی استفاده میکنند، فرآیندهای جوشکاری قوسی نامیده میشوند. فرآیندهای زیادی این منبع را بکار میبرند، زیرا حرارت ذوب به طور موثری میتواند ایجاد، متمرکز و کنترل شود.

قوس در جوشکاری بین الکترود و قطعه کار با قطبهای مخالف ایجاد میشود. قوس شامل الکترونهای منتشر شده حرارتی و یونهای مثبتی از الکترود و قطعه کار میباشد. در واقع، قوس جوشکاری، نقش یک هادی الکتریکی را بازی میکند که انرژی الکتریکی را به حرارتی تبدیل میکند.

۱-۲-جوشکاری پلاسما

جوشکاری پلاسما و جوشکاری الکترونی اساس کار خود را بر دیونیزه کردن برخی از گازها مانند آرگون قرار میدهند. ایجاد حالت دیونیزه گرمای بسیار زیادی را به صورت متمرکز و با گرادیان حرارتی بالا ایجاد میکند و گرمای مناسب را برای جوشکاری در اختیار میدهد.

۱-۳-جوشکاری لیزری

همانند نمونه بالا، جوشکاری لیزر نیز توانایی بسیار بالایی در ایجاد حرارت زیاد به صورت موضعی دارد. از جوشکاری لیزری برای برشکاریهای حساس و دقیق و همچنین ترمیم قطعات فلزی استفاده میشود.

۲-جوشکاری غیر ذوبی

در این روشها عموما هیچکدام از فلز پایه و یا الکترود ذوب نمیشوند. مهمترین جوشکاریهای غیر ذوبی، مقاومتی و اصطکاکی هستند.

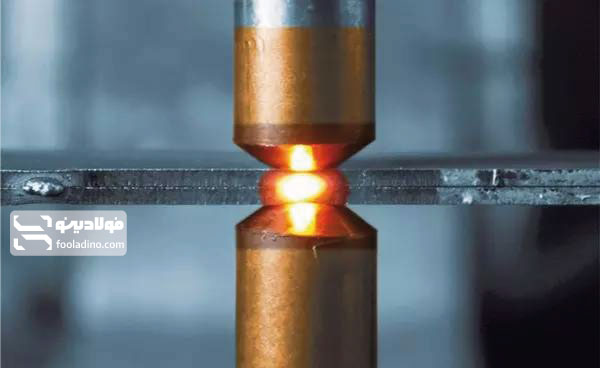

۲-۱-جوشکاری مقاومتی

بسیاری از مقاطع آهنی نظیر قوطی پروفیل و لوله با استفاده از جوشکاری مقاومتی تولید میشوند که اساس کار آن، ایجاد حرارت از طریق ترانس و کویل مغناطیسی میباشد. این روش میتواند به صورت نقطه جوش و درز جوش انجام شود.

۲-۲-جوشکاری با کمک نورد

این روش هم در واقع در شاخه غیر ذوبی قرار میگیرد و در آن، دو قطعه عموما ورقی که قصد اتصال آنها به یکدیگر را داریم، روی هم قرار داده و از دستگاه نورد عبور میدهیم. تکرار چندباره این فرآیند منجر به اتصال دائمی دو ورق به یکدیگر میشود.

۲-۳-جوشکاری انفجاری

گونه نسبتا جدیدی از جوشکاری میباشد که در آن، فلزاتی که میخواهیم به هم اتصال دهیم، کنار هم قرار گرفته و در اثر مواد منفجره به صورت ناگهانی دچار تغییر شکل پلاستیک شده و به هم متصل میشوند.

۳-جوشکاری فشاری و غیر فشاری

تعداد در حال رشدی از فرآیندهای جوشکاری برای نزدیک کردن اتمهای اجزای اتصال به اندازه کافی به یکدیگر و بدست آوردن پیوستگی و تشکیل پیوند از طریق فصل مشترک به فشار وابستهاند یا به وسیله اعمال فشار تسهیل میشوند. این فرآیندها، فرآیندهای جوشکاری فشاری (pressure welding) نامیده میشوند. واضح است، موادی که جوشکاری میشوند باید رفتار پلاستیکی مناسب و خوبی داشته باشند. برای نمونه فلزات و آلیاژها را میتوان به این روش جوش داد اما برای سرامیکها این روش قابل استفاده نیست چرا که در اثر اعمال فشار، امکان ایجاد ترک در نمونه کار، بسیار بالا بوده و منجر به تخریب کامل قطعه میگردد.

منبع

منابع انرژی جوشکاری

در تئوری، منابع انرژی به سه دسته کلی تقسیم میشوند:

- شیمیایی

- الکتریکی

- مکانیکی

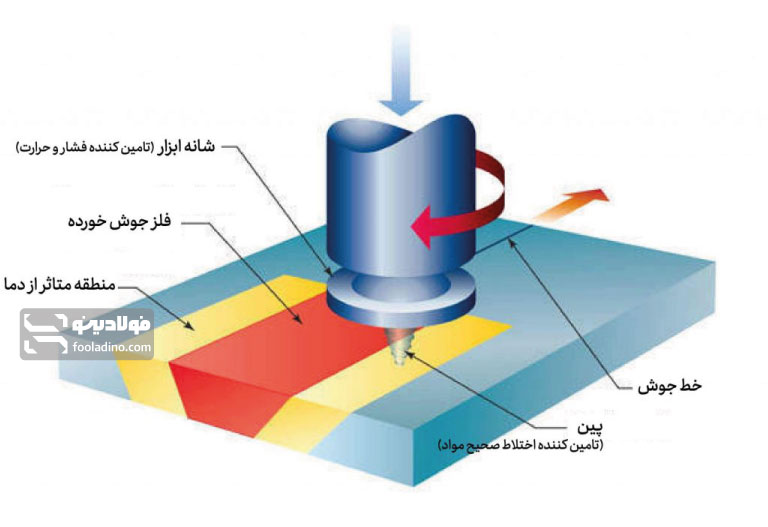

هر کدام از دستههای اصلی ذکر شده در بالا، خود به چند زیرشاخه اصلی تقسیم میشوند. به عنوان مثال، منابع الکتریکی میتواند در زیر دستههای آرک، مقاومتی، میکرو ویو و یا حتی الکترو مغناطیسی تقسیمبندی شوند و یا دسته مکانیکی میتواند شامل فرآیندهایی نظیر جوشکاری اصطکاکی اغتشاشی و یا حتی جوشکاری با کمک تغییر فرم پلاستیک شود. تمامی این پارامترها میتواند در قیمت تمام شده یک محصول جوشکاری شده، مثلا قیمت لوله، تاثیر گذار باشند.

لحیمکاری سخت (Brazing)

لحیم کاری سخت زیر گروه یا زیر طبقهای از جوشکاری است که در آن اجزای اتصال تا دمایی مناسب در حضور فیلری که نقطه ذوبی بالای 450 درجه سانتی گراد و زیر دماهای انجماد کامل مواد پایه دارد، گرم میشود. این سبب به جریان افتادن فیلر تحت عمل تر شدن و نیروی جذب موئینگی میشود.

لحیمکاری نرم (Soldering)

تفاوت عمده لحیم کاری نرم با لحیم کاری سخت در این است که، دمای ذوب فیلر، پایینتر از 450 درجه سانتی گراد میباشد. به دلیل این نقطه ذوب پایین، برای انجام لحیم کاری نرم به دمای بالایی نیاز نداریم و به تبع آن، هزینه تجهیزات آن به شدت پایینتر است به طوری که به راحتی در کارگاههای کوچک قابل انجام میباشد.

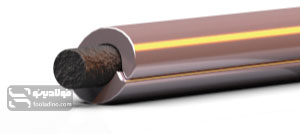

الکترود جوشکاری

الکترود یکی از مهمترین عوامل در بیشتر فرآیندهای جوشکاری میباشد. الکترود در دو گروه عمده مصرفی و غیر مصرفی وجود دارد. الکترود مصرفی به این صورت است که در حین فرآیند جوشکاری، با اعمال ولتاژ رفته رفته ذوب شده و به حوضچه مذاب اضافه میشود این فرآیند تا انتهای الکترود ادامه پیدا میکند و سپس الکترود جدید جایگزین میشود. به منظور حذف و یا به حداقل رساندن زمان تعویض الکترود، در بسیاری از انواع جوشکاری، از کلاف سیم به عنوان فلز پر کننده استفاده میشود.

در الکترودهای غیر مصرفی، الکترود جنبه تامین حرارت برای برقراری اتصال چه به صورت خط جوش و چه به صورت خال جوش را دارد. لازم به ذکر است که انتخاب الکترود مناسب، متناسب با شرایط جوشکاری و استانداردهای موجود امری بسیار مهم است که باید توسط متخصصین امر انجام شود.

کاربید چیست؟

کاربید محصولی است که از واکنش یک ماده فلزی یا نیمه فلزی با کربن به وجود میآید. به عنوان مثال؛ سمنتیت که یکی از معروفترین فازهای درون فولاد است در واقع کاربید آهن میباشد. این کاربید میتواند با بسیاری از عناصر آلیاژی موجود در فولاد نیز واکنش دهد. شناخت کاربیدهای متعارف به تولیدکنندگان الکترود این امکان را میدهد تا محصول باکیفیتتری را تولید کنند. فرایند جوشکاری در موقعیتهای متفاوت و در انواع اتصالات انجام میشود. شناخت کاربید و الکترودها به اپراتور کمک میکند تا با سختی کمتری در انواع این اتصالات موفق عمل کند.

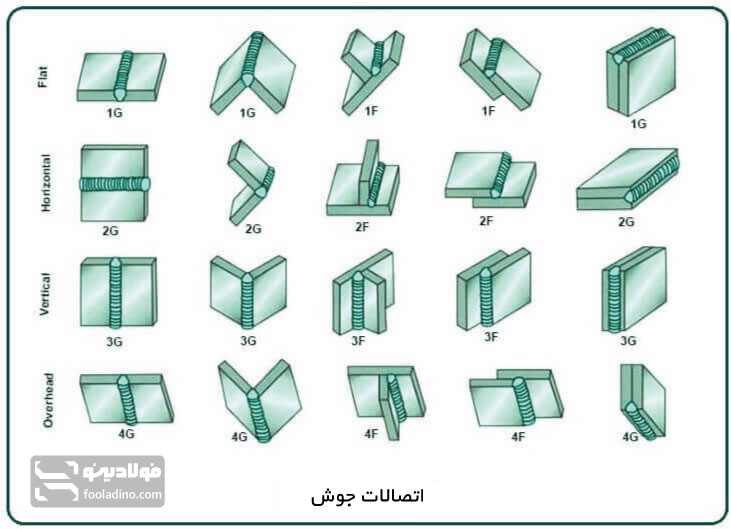

انواع اتصالات جوشکاری

شرایط و محیط کاری برای فرایند جوشکاری به نحوی است که گونههای مختلف آن را اجتناب ناپذیر میکند. تاکنون طبقهبندیهای زیادی برای انواع فرایندهای جوشکاری تعیین شده است اما یکی از معروفترین آنها را میتوانید در تصویر زیر مشاهده کنید. همانگونه که مشخص است، اتصالات میتوانند به صورت معمولی، افقی، عمودی و یا بالاسری انجام شود و در هر کدام از این انواع نیز، اتصالات میتوانند به صورت لب به لب، سپری، دارای overlap و یا حالتهای دیگر انجام شود.

جوشکاری اکسی استیلن (Oxyacetylene Welding)

جوشکاری اکسی استلين جزء فرآیندهای جوشکاری ذوبی است که در آن گاز سوختی با اکسیژن می سوزد. به طور کلی میتوان گفت، جوشکاری اکسی استیلن یکی از زیرمجموعههای جوشکاری OFW است که شامل هر فرآیند جوشکاری است که در آن منبع حرارتی جوشکاری، ناشی از احتراق شیمیایی گاز سوختی با اکسیژن است. لازم به ذکر است، این فرایند گارماده میباشد و استفاده از کلاه و تجهیزات ایمنی پیش از خوشکاری الزامی است.

در حالیکه از گاز طبیعی اتان، پروپان، پروپیلن، بوتان و دیگر گازهای هیدروکربنی یا حتی هیدروژن میتوان برای جوشکاری استفاده کرد، جوشکاری اکسی استیلن که از گاز استیلن به عنوان گاز سوختی استفاده میکند، بخاطر دمای شعله بالایش ( انرژی حرارتی متمرکز ترش) متداولترین فرایند این دسته به شمار میرود.

جوشکاری قوسی با الکترود تنگستن با گاز محافظ (GTAW)

جوشکاری قوسی با الکترود تنگستن در پناه گاز محافظ که با علائم اختصاری GMAW و یا پارهای اوقات TIG شناخته میشود، یکی از تکنیکهایی استکه از الکترود غیر مصرفی بهره میبرد. تنگستن در این نوع جوشکاری، به عنوان الکرودی به کار میرود که به واسطه نقطه ذوب بالای خود، علاوه بر اینکه گرمای مورد نیاز برای جوشکاری را فراهم میآورد، خود ذوب نشده و سالم باقی میماند. در این تکنیک، از گازهای خنثی نظیر آرگون و یا هلیوم برای جلوگیری از ورود آلودگی به ماحیه جوش و اکسید شدن گرده، کمک گرفته میشود.

منبع

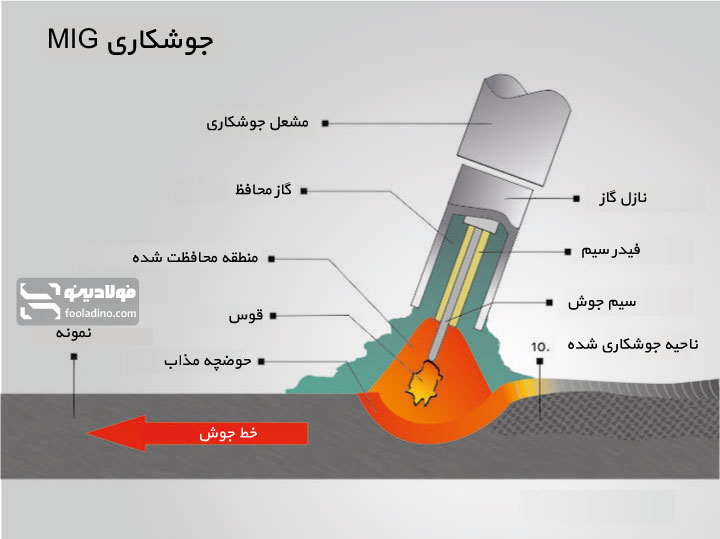

جوشکاری قوسی با گاز محافظ (GMAW)

جوشکاری قوسی با گاز محافظ که با هر دو علاوت اختصاری GMAW و یا MIG شناخته میشود، به لحاظ فرآیند تولید شباهتهایی را با حالت قبلی دارد. تفاوت عمده این روش با تکنیک پیشین، این است که در جوشکاری MIGالکترود مورد استاده از نوع مصرفی است و این بدان معناست که در حین فرآیند جوشکاری، الکترود که عموما به صورت کلاف بوده و به صورت اتومات شارژ میشود، ذوب شده و به حوضچه مذاب اضافه میشود. به همین دلیل بسیار مهم است که در این تکنیک، جنس و گرید الکترود، همخوانی بسیار بالایی را با فلز پایه داشته باشد.

جوشکاری قوسی با مفتول توپودری (FCAW)

در این نوع جوشکاری برای الکترود از مفتول و سیمی استفاده میشود که به صورت اتوماتیک در حال تغذیه شدن است. تفاوت این روش با تکنیک MIG در آن است که الکترود مصرف شده در این روش در داخل خود حاوی موادی است که در اثر اعمال حرارت و ایجاد حوضچه ذوب، با گاز محافظ واکنش داده و فلاکسی را به وجود میآورد که علاوه بر اضافه شدن مواد افزودنی به خط جوش برای بهبود خواص، باعث محاظت از گرده جوش نیز میشود. در واقع میتوان گفت که تکنیک FCAW بیشتر به جوشکاری MAG شباهت دارد.

بیشتر بخوانید: مفتول چیست؟

محافظت از خط جوش

فرآیند جوشکاری قوسی چه از الکترود مصرفی و چه از الکترود غیر مصرفی استفاده کنند، به محافظت نیاز دارند. حفاظت جوش به وسیله گازی از نظر شیمیایی خنثی یا غیر اکسیدی که از تجزیه پوشش روی الکترود یا فلاکس داخل آن، یا از منبع گازی خنثی خارجی (برای مثال، سیلندر تحت فشار) برای همه فرایندهای با الکترود غیر مصرفی و بسیاری از فرایندهای با الکترود مصرفي الزامی است. این حفاظت برای جلوگیری از اکسایش:

۱- فلز پرکننده مذاب حين انتقال به قطعه کار برای ایجاد جوش

۲- حوضچه جوش ذوب شده،

و ۳- فلز بسیار داغ تازه منجمد شده میباشد.

گازهای محافظ (از هر منبعی) بوسیله دور هم جمع کردن الکترونها و یونهای مثبت اضافی به پایداری قوس کمک میکنند.

مزایای جوشکاری

بدون شک مهمترین مزیت جوشکاری به وجود آوردن یکپارچگی سازهای است که اتصالاتی با کارآیی بسیار بالایی را ایجاد میکند. استحکام اتصالی که بوسیله جوشکاری و به طور پیوسته ایجاد میشود به آسانی میتواند به استحکام ماده پایه نزدیک شده یا حتی از آن عبور کند. از این رو، جوشکاری در ساختمان سازی برای اتصال انواع میلگرد، تیرآهن و یا قوطی پروفیل مورد استفاده قرار میگیرد.

مزیت دیگر جوشکاری، محدوده وسیع فرایندها و روشهایی است که میتوانند انتخاب و تنوع وسیعی از موادی نیز که میتوانند جوشکاری شوند.

فرآیندهای جوشکاری میتوانند به صورت دستی، نیمه اتومات و حتی تمام اتومات انجام شوند. برخی از فرآیندهای جوشکاری، قابلیت پرتابل بود و حمل آسان را دارند و میتوان از این حسن برای تعمیر قطعات در محل و بدون نیاز به جداسازی اقدام نمود.

معایب جوشکاری

نخستین عیب بزرگ جوشکاری آن است که مانع جداسازی و دمونتاژ میشود در واقع میتوان اینگونه گفت که اتصالات ناشی از جوشکاری، عمدتا اتصالات دائمی هستند و در صورت نیاز به تفکیک دائمی اجزا، استفاده از جوشکاری مناسب نبوده و انواع دیگر اتصالات نظیر پیچ و مهره اهمیت پیدا میکنند.

عیب عمده دوم بسیاری از فرآیندهای جوشکاری آن است که نیاز به حرارت در تولید بسیاری از جوش ها دارند که به ریزساختار ماده پایه آسیب رسانده و خواص آن را تنزل میدهد.