اگر شما با مهندسی و علم مواد آشنایی داشته باشید و یا به طور مستقیم با بازار آهن ایران در ارتباط باشید، حتما بارها با این کلمات برخورد کردهاید؛ آهن، فولاد و چدن. این سه محصول به لحاظ بصری تا حدود بسیار بالایی به یکدیگر مشابهت داشته و گاهی تفکیک آنها از هم، کاری سخت و دشوار است. در این مقاله تصمیم گرفتیم تا ضمن ارائه تعریف دقیقی از هرکدام از موارد ذکر شده، به بیان تفاوتهای آنها بپردازیم.

فلز آهن یکی از فراوانترین عناصر در پوستهی زمین میباشد به طوری که بنابر گزارشهای رسمی ارائه شده در سالهای پیش، آهن در ردهی چهارم عناصر در پوسته به لحاظ فراوانی، قرار گرفته است. این موضوع، در کنار خواص ویژهای که آهن از خود نشان میدهد، از این فلز جدول تناوبی، مادهای بینظیر ساخته است؛ مادهای که پایه و اساس 95 درصد از مواد اولیه صنایع مختلف و زندگی بشر امروزی را به خود اختصاص داده است. لذا به راحتی میتوان دریافت که استخراج و حصول پیش ماده مورد نظر برای تولید آهن، فولاد و چدن که سنگ آهن نام دارد، تا چه اندازه ضروری و تعیین کننده است.

فهرست این مطلب

حصول آهن خام از سنگ آهن

سنگ آهن مورد استفاده برای تولید آهن خام در ابتدا باید شناسایی شود. مهندسین معدن به کار اکتشاف معدن آهن پرداخته و در مرحله بعد، اقدام به استخراج سنگ آهن از این معادن میکنند. سنگ آهن به دست آمده نیاز به چندین مرحله فراوری مکانیکی و شیمیایی دارد تا در نهایت، اکسید آهن باقی بماند. لازم به ذکر است که آهن به طور کلی متشکل از سه نوع اکسید است که به ترتیب عبارتند از:

- وستیت

- هماتیت

- مگنتیت

این اکسیدها قابلیت تبدیل به یکدیگر را داشته و در نهایت از این اکسیدها آهن خام بدست میآید. سنگ آهن در کوره آهن گدازی به آهن اسفنجی تبدیل میشود. همچنین؛ بخشی از ضایعات این فرایند که با نام سرباره نیز شناخته میشود در تولید مواد اولیه صنایع مختلف مانند تولید سیمان به کار میرود.

بیشتر بخوانید: سنگ آهن چیست و چه کاربردهایی دارد؟

کورههای تولید آهن خام

برای تبدیل اکسید آهن به آهن خام (pig iron) دو روش عمده وجود دارد که عبارتند از روش کوره بلند و روش احیای مستقیم. در خصوص اطلاعات تکمیلی دربارهی روش کار و اساس تولید آهن خام توسط این تکنیکها، اینجا کلیک کنید.

آهن خام تولید شده در این کورهها، دارای خواص مطلوبی مانند مقاومت به ضربه و استحکام و سختی بالا نیست و به همین دلیل، به طور مستقیم و به عنوان محصول نهایی در هیچ کاربردی مورد استفاده قرار نمیگیرد. به نوعی میتوان گفت، آهن خام، خود نوعی پیش ماده برای فراوردههای بعدی است.

تفاوت آهن خام و آهن بازاری

تا به اینجا توضیح دادیم که آهن خام تولید شده توسط هرکدام از روشهای تولید آهن، در صنعت مورد استفاده قرار نمیگیرد، اما همه ما بارها شنیدهایم که برای نامگذاری بسیاری از مقاطع فلزی، جنس مقطع را آهنی معرفی میکنند. آیا این موضوع با مطلبی که در مقاله ذکر شد تناقض دارد؟

خیر! آهن مورد استفاده در بازار در واقع گونهای از فولادهای کم آلیاژ است به طوری که تنها عنصر شاخص به کار رفته در آن، کربن میباشد. استفاده از کربن برای تولید آهن مورد استفاده در انواع مقاطع، سختی و استحکام آهن اولیه که همان آهن خام است را افزایش میدهد و از این طریق، آن را برای کاربردهای صنعتی، به مادهای قابل اتکا تبدیل کرده است.

بنابراین به اجمال میتوان گفت، آهن بازاری در واقع از ترکیب آهن خام و مقادیر ناچیزی عناصر آلیاژی نظیر کربن و سیلیسیوم در کورههای ذوب ریزی، تولید میشود و بر خلاف آهن خام، کارپذیر بوده و قابلیت استفاده در صنعت را دارد.

چدن چیست؟ انواع چدن کدامند؟

چدن یکی از فرآوردههای اصلی آهن است. کربن موجود در چدن، بیش از 2 درصد وزنی میباشد و از این طریق از فولاد تفکیک میشود. کربنی که در چدن وجود دارد، عموما به صورت گرافیتهایی منقطع یا رشتهای دیده میشوند که بر حسب فرآیند ساخت چدن، شکل و خواص گرافیت کاملا متفاوت خواهد بود. در واقع میتوان اینگونه گفت که چدن، آلیاژی بر پایه آهن است که درصد کربن در آن بیش از 2.1 درصد میباشد. این مقدار کربن تا 6.5 درصد میتواند افزایش یابد اما به عموما میزان کربن از 4.5 درصد فراتر نمیرود.

در ادامه به معرفی انواع دستهبندیهای متداول چدن میپردازیم و با هر یک، به طور جزئی آشنا میشویم.

بیشتر بخوانید: چدن چیست؟ با انواع و کاربردهای آن آشنا شوید

چدن سفید

چدن سفید یکی از انواع چدنهای تولید شده توسط کورههای حرارتی میباشد که از سریع سرد کردن قطعه مورد نظر حاصل میشود. به دلیل سرعت بالای افت دما، گرافیت در ساختار چدن تشکیل نمیشود و چدن ساخته شده بسیار ترد و شکننده است. سطح مقطع این چدن عموما براق و روشن بوده و از این رو، به چدن سفید معروف است. چدن سفید به طور مستقیم کاربرد چندانی ندارد چراکه همانطور که ذکر شد، تردی آن بسیار بالاست اما از چدن سفید برای ساخت انواع دیگر چدن، استفاده میشود.

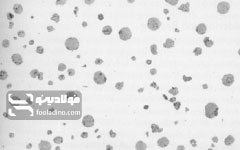

چدن خاکستری

چدن خاکستری در نرخ خنککاری طولانیتر خنک میشود و از این رو، گرافیتها به صورت رشتههای کرمی شکل، در ساختار چدن قابل مشاهده است. چدن خاکستری نیز از جمله محصولاتی است که با توجه به خواص نچندان مطلوب خود، کاربردهای خاص و متعددی ندارد.

چدن مالیبل (چکشخوار)

چدن مالیبل یا چکشخوار از عملیات حرارتی بر روی چدن سفید تولید میشود. این چدن، انعطاف پذیری مناسبی در مقابل ضربه از خود نشان میدهد از این رو به آن چدن چکشخوار میگویند. لازم به ذکر است که این نوع چدن به دلیل هزینه ساخت پایین و خواصی نسبتا قابل قبول، پرکاربردترین چدن حال حاضر بازار است. این محصول به چدن برفکی نیز معروف است.

چدن داکتیل (نشکن)

چدن نشکن با کیفیتترین نوع چدن در میان انواع مرسوم آن است. در ساخت این چدن، با به کارگیری تکنیکهایی، گرافیت به صورت کروی در میآید و میزان تمرکز تنش را به حداقل ممکن میرساند. از این رو، چدن تولید شده میتواند ضربههای وارد شده به خود را بهتر از سایر چدنها تحمل کند. این چدنها نسبت به سایر گروهها گرانتر هستند و به همین دلیل فقط در کاربردهای ضروری از آن استفاده میشود و در سایر موارد عمومی، اولولیت با چدن چکشخوار میباشد.

درصد کربن فولاد و چدن

کربن را میتوان مهمترین عنصر در شکلگیری انواع فولاد و چدن دانست. اینکه چه مقدار کربن و به چه صورت در ساختار آهن محبوس شود، تاثیر مستقیم در دستهبندی کلی و خواص آهن نهایی خواهد داشت. درصد کربن در فولاد در زیر دستههای فولاد کمکربن، کربن متوسط و پرکربن تاثیر خود را نشان میدهد. فولاد کمکربن کمتر از ۰/۴ درصد در ساختار خود کربن دارد. فولادهای کربن متوسط بین ۰/۴ تا ۰/۸ کربن و فولادهای پرکربن تا حداکثر ۲/۱ درصد کربن در ساختار خود میگنجانند.

در مورد چدن اما تفاوتهایی وجود دارد. کمکربنترین چدنها حدود ۲ درصد و پرکربنترین چدنها تا حدود ۶/۵ درصد گرافیت در ساختار خود دارند.

تفاوت فولاد و چدن

در مورد فولاد، انواع و کاربردهای آن در مقاله فولاد چیست جداگانه به طور کامل صحبت شد که میتوانید برای مطالعه آن اینجا کلیک کنید. حال با تعریف چدن و انواع آن میتوان به مقایسه و بیان تفاوتهای فولاد و چدن پرداخت. این تفاوتها عموما ناشی از ترکیب شیمیایی و ساختار فولاد و چدن است. به عنوان مثال، کربن در ساختار فولاد در بیشترین حالت خود 2.1 درصد است در صورتیکه کمترین میزان کربن در چدن این عدد میباشد.

افزایش میزان کربن در ساختار، منجر به تشکیل گرافیت و تغییر ریزساختار و خواص میشود. نتیجه آنکه تفاوت خواص و ترکیب شیمیایی بین فولاد و چدن در پارهای از موارد آنچنان اختلاف دارد که این دو دسته از آلیاژهای بر پایه آهن، کاربردهای کاملا متفاوتی از هم دارند.

علاوه بر موارد ذکر شده، خواص سایشی، مقاومت به خوردگی و مقاومت به حرارت چدن از فولاد بهتر است اما چقرمگی فولادها عموما عدد بالاتری را نشان میدهد.

کاربرد آهن، چدن و فولاد

در دنیا بیش از 3500 نوع فولاد ساخته شده است که دامنه وسیعی از خواص و کاربرد را در بر میگیرد. نظیر فولاد خشکه هوایی که برای ابزارهای برش استفاده میشود و بسیار سخت است تا فولاد فنر که عمدتا برای ساخت قطعاتی با خاصیت ارتجاعی کاربرد دارند. اما چدنها به دلیل خواص محدودتر خود، کاربردهای محدودتری نیز دارند. از چدن در تولید برخی ظروف آشپزخانه استفاده میشود. همچنین برخی از قطعات خودرو که به مقاومت سایشی بالایی نیاز دارند، نظیر سیلندر نیز از چدن ساخته میشوند.

آینده آهن، چدن و فولاد در دنیا

با پیدایش مواد مهندسی جدید، نظیر کامپوزیتها یا سوپر آلیاژها، به نظر میرسد کاربردهای چدن روز به روز محدودتر میشود چرا که این ماده وزن مخصوص بالایی دارد و خواص ممتازی را از خود نشان نمیدهد. به عنوان مثال برای سیلندرهای ماشینهای نسل جدید بجای استفاده از چدن، از فولادهای سبک، آلومینیوم همراه با پوشش و یا کامپوزیتهای زمینه فلزی استفاده میشود.

آینده فولاد اما به مانند چدن نیست. این محصول هر روزه در حال پیشرفت و بهبود عملکرد است و کاربردهای بیشتری را به خود اختصاص میدهد و به نظر نمیرسد مادهای در چند سال آینده، بتواند جایگزین فولاد به طور کامل شود.

جمعبندی

در این مقاله به تعریف و توضیح آهن، فولاد و چدن پرداخته شد و تفاوتهای هر دسته از یکدیگر مشخص شد. آهن خامی که فاقد کربن باشد به تنهایی کاربردی ندارد و آهن بازاری که مقاطعی نظیر میلگرد، تیرآهن و پروفیل از آن ساخته میشود، در واقع فولادهای کم آلیاژ هستند. تفاوتهای فولاد آلیاژی و چدن نیز ناشی از میزان کربن موجود و ریزساختار آن است که باعث اختلاف خواص و متعاقبا کاربردهای این دو دسته از هم شده است. برای دریافت اطلاعات به روز در خصوص آهن، فولاد و چدن با وبسایت فولادینو همراه باشید.